Конический роликоподшипник — одна из тех инженерных деталей, о которых мало думают до тех пор, пока что-то не начнёт скрипеть или греться. В то же время это решение, которое выдерживает большие радиальные и осевые нагрузки и остаётся незаменимым в автомобилях, редукторах и горной технике. В статье разберём устройство, виды, правила монтажа, причины отказов и повседневный уход так, чтобы вы могли видеть подшипник не как тёмную коробочку, а как понятный и предсказуемый компонент.

Пишу просто и по существу: без лишней воды, с практическими советами и сравнениями, которые помогут выбрать, установить и диагностировать конический роликоподшипник. Если вы занимаетесь ремонтом, проектированием или просто любите разбираться в технике — этот материал пригодится.

Устройство и принцип работы

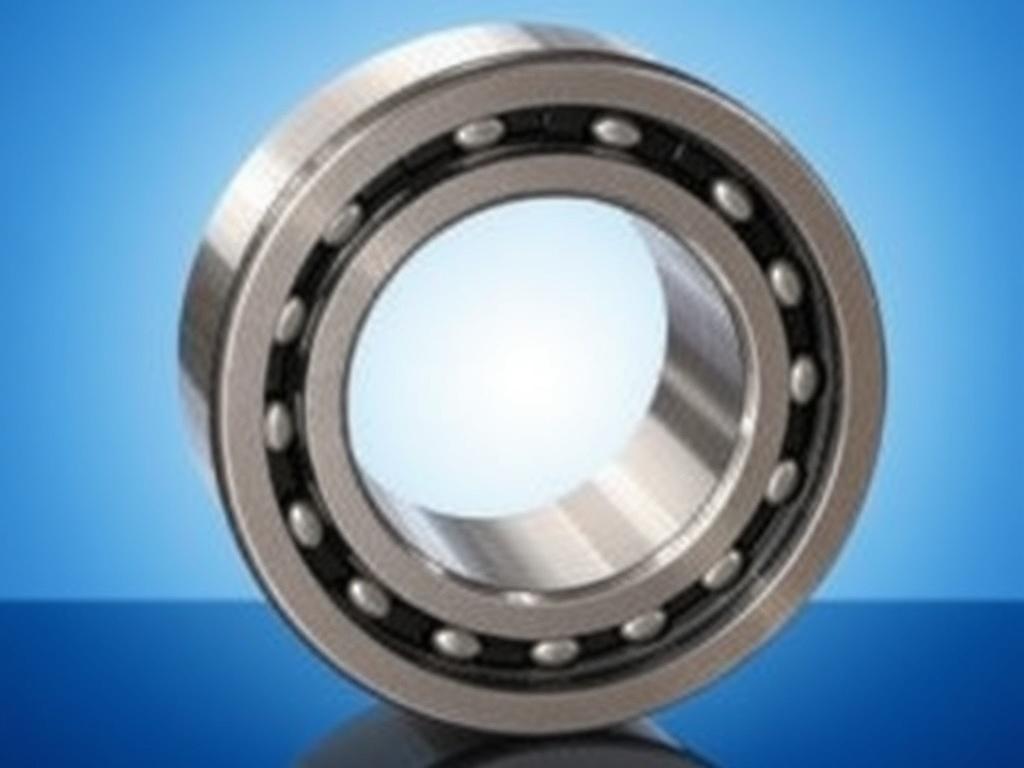

Конический роликоподшипник представляет собой набор конических роликов, направляемых внутренним кольцом-конусом и внешним кольцом-чашкой. Геометрия конуса такова, что линии нагрузки всех роликов сходятся в одной точке на осевой линии. Это означает, что подшипник одновременно воспринимает радиальную и осевую нагрузку.

Ролики расположены с определённым углом (угол контакта), от которого зависит способность подшипника держать осевую нагрузку: чем больше угол, тем выше осевая составляющая. На практике это позволяет применять конические роликоподшипники там, где требуется сочетание больших нагрузок и ограниченного пространства.

Классификация и типы

Существует несколько ключевых типов и конфигураций конических роликоподшипников. Каждый вариант решает свои задачи, будь то восприятие односторонней осевой нагрузки или обеспечение симметрии осевой нагрузки в обе стороны.

Ниже — структурированное представление основных вариантов и их характерных черт.

По числу рядов

Однорядные подшипники воспринимают осевую нагрузку только в одном направлении. Их часто используют в сочетании друг с другом, чтобы обеспечить работу в обоих направлениях.

Двухрядные и многорядные конструкции повышают грузоподъёмность и жёсткость, но увеличивают габариты и усложняют монтаж.

По способу комплектования

Подшипники поставляются в виде отдельных конуса и чашки или в собранных комплектных единицах. Для точной регулировки зазора обычно покупают конус и чашку отдельно, особенно в ответственных узлах.

Комбинации из двух однорядных подшипников можно собирать в трёх типовых схемах установки: наружная (back-to-back), внутренняя (face-to-face) и параллельная (tandem). Каждая схема меняет поведение пары при тепловом расширении и восприятии осевых усилий.

Материалы, обработка и сепараторы

Основной материал для рабочих колец и роликов — легированная хромистая подшипниковая сталь (например, 100Cr6 / SAE 52100). После термообработки деталь получает твердость порядка 60 HRC, что обеспечивает износостойкость и долговечность контактной поверхности.

Сепараторы (клетки) делают из штампованной стали, латуни или полимеров. Латунные клетки дороже, но лучше переносят вибрации и работают при высоких температурах. Полимерные клетки легче и имеют меньшие потери на трение, но их применение ограничено температурой и агрессивной средой.

| Элемент | Материал | Особенности |

|---|---|---|

| Кольца и ролики | Хромистая сталь | Высокая твердость, термообработка, закалка |

| Клетки | Листовая сталь, латунь, полиамид | Разные свойства по нагрузке и температуре |

| Покрытия | Цинк, фосфатиование | Защита от коррозии, улучшение адгезии смазки |

Смазка и температурный режим

Конический роликоподшипник требует надёжной смазки. В машинах общего назначения чаще применяют индустриальные густые смазки (жалгре базы), в скоростных узлах — специальные трансмиссионные масла.

Важно учитывать температуру эксплуатации: некоторые смазки теряют вязкость при нагреве, другие — становятся твёрже на холоде. Для подшипников колес автомобилей используют высокотемпературные смазки с хорошей адгезией и антикоррозийными присадками.

- Густые смазки — для тяжёлых и медленных режимов. Хорошо держат уплотнение. Требуют периодической замены.

- Масла — для высоких скоростей и массивных теплоотводящих узлов. Обеспечивают лучшее охлаждение.

- Синтетические составы — увеличивают ресурс при экстремальных температурах и нагрузках.

Монтаж, регулировка зазора и натяжение

Монтаж конического роликоподшипника требует аккуратности. Неправильная регулировка зазора приводит к ускоренному износу, повышенному нагреву и даже заклиниванию. Однорядные подшипники обычно устанавливают с заданным радиальным зазором; у парной установки зазор и преднатяг регулируют в зависимости от схемы монтажа.

Классический набор операций при установке: очистка сопрягаемых поверхностей, проверка посадочных мест, нанесение смазки, аккуратная запрессовка чашки и конуса, измерение окончательного зазора. В ряде случаев применяют динамометр для измерения крутящего момента при впрессовке.

- Подготовка посадочных поверхностей и проверка размеров.

- Чистая и правильная смазка элементов.

- Плавное нагревание кольца для запрессовки (термоусадка) или холодная запрессовка, в зависимости от посадки.

- Регулировка осевого зазора или преднатяга с помощью шайб, стопорных колец или регулирующего стакана.

- Проверка зазора измерением радиальной подвижности и контроль рабочей температуры после запуска.

Диагностика, типичные неисправности и причины

Симптомы приближающегося отказа: повышенный шум, вибрация, локальный перегрев, подтёки смазки. Причины обычно лежат в трёх группах — смазка, загрязнение и монтаж. Частые дефекты: выкрашивание дорожек (pitting), усталостное выкрашивание металла (flaking), следы поддавливания при неправильной запрессовке (brinelling).

Ниже ключевые признаки и что с ними делать.

| Симптом | Возможная причина | Действие |

|---|---|---|

| Шум и вибрация | Износ роликов, несовпадение зазора, разбалансировка | Разбор, измерение, замена изношенных деталей |

| Перегрев | Недостаток смазки, чрезмерный преднатяг | Проверить смазку, ослабить преднатяг |

| Следы загрязнений | Попадание абразивных частиц | Чистка и установка улучшенных уплотнений |

Как правильно выбирать подшипник

Выбор начинается с нагрузки и скорости. Для расчёта используют динамическую и статическую грузоподъёмность из каталога производителя. Также важно учитывать угол контакта, ожидаемый ресурс и рабочую температуру.

Практическое правило: если узел испытывает сочетание больших радиальных и осевых нагрузок, конический роликоподшипник часто предпочтительнее шарикового. Если требуется высокая точность положения и минимальная деформация при нагрузке — выбирают более жёсткие конструкции или упаковку из нескольких подшипников.

- Определите постоянные и пиковые нагрузки.

- Уточните максимальную скорость и температуру.

- Выберите материал и тип сепаратора под условия.

- Проверьте каталоги на минимальный радиальный зазор и максимально допустимый преднатяг.

Повседневное обслуживание и профилактика

Несложные правила продлевают ресурс подшипника в разы. Регулярная проверка уровня и состояния смазки, чистка уплотнений и наблюдение за температурой в рабочем режиме — тот минимум, который реально выполняется на большинстве предприятий.

Также полезны вибродиагностика и периодические проверки люфтов. Маленькая утечка или слегка повышенная температура на ранней стадии исправимы, а запущенные дефекты приводят к замене всего узла и простоям.

- Проверять смазку по регламенту.

- Контролировать температуру и шум при рабочих режимах.

- Заменять уплотнения при первых следах износа.

- Использовать чистые инструменты при монтаже и демонтаже.

Типичные области применения

Конические роликоподшипники широко применяются в автомобильных ступицах, редукторах, главных передачах, опорных узлах конвейеров и в горной технике. Их ценят за высокую грузоподъёмность и способность работать при комбинированных нагрузках.

Если посмотреть на конкретику: в автопроме одно- и двухрядные конические подшипники встречаются в колесных узлах, в промышленности — в приводах с осевыми усилиями и в роликоопорах тяжёлых валов.

Заключение

Конический роликоподшипник — практичное и надёжное решение для узлов с сочетанными нагрузками. Понимание его устройства, верный выбор смазки, аккуратный монтаж и регулярное обслуживание — те простые меры, которые обеспечат долгую и предсказуемую службу. Если подходить к выбору и эксплуатации осознанно, подшипник прослужит долго и без сюрпризов. Маленькая деталь, большая разница в надёжности вашего механизма.