Современное производство требует не просто точности, но и скорости реакции на изменения. Путь от 3D-модели до готового изделия должен быть максимально коротким и прозрачным. Именно здесь ключевую роль играет программа для технологических расчетов — T-FLEX Технология, обеспечивающая полную автоматизацию процессов — от разработки технологических карт до интеграции с цеховым оборудованием. Это решение помогает предприятиям перейти от разрозненных систем к единому цифровому потоку данных, где каждый шаг связан и контролируется.

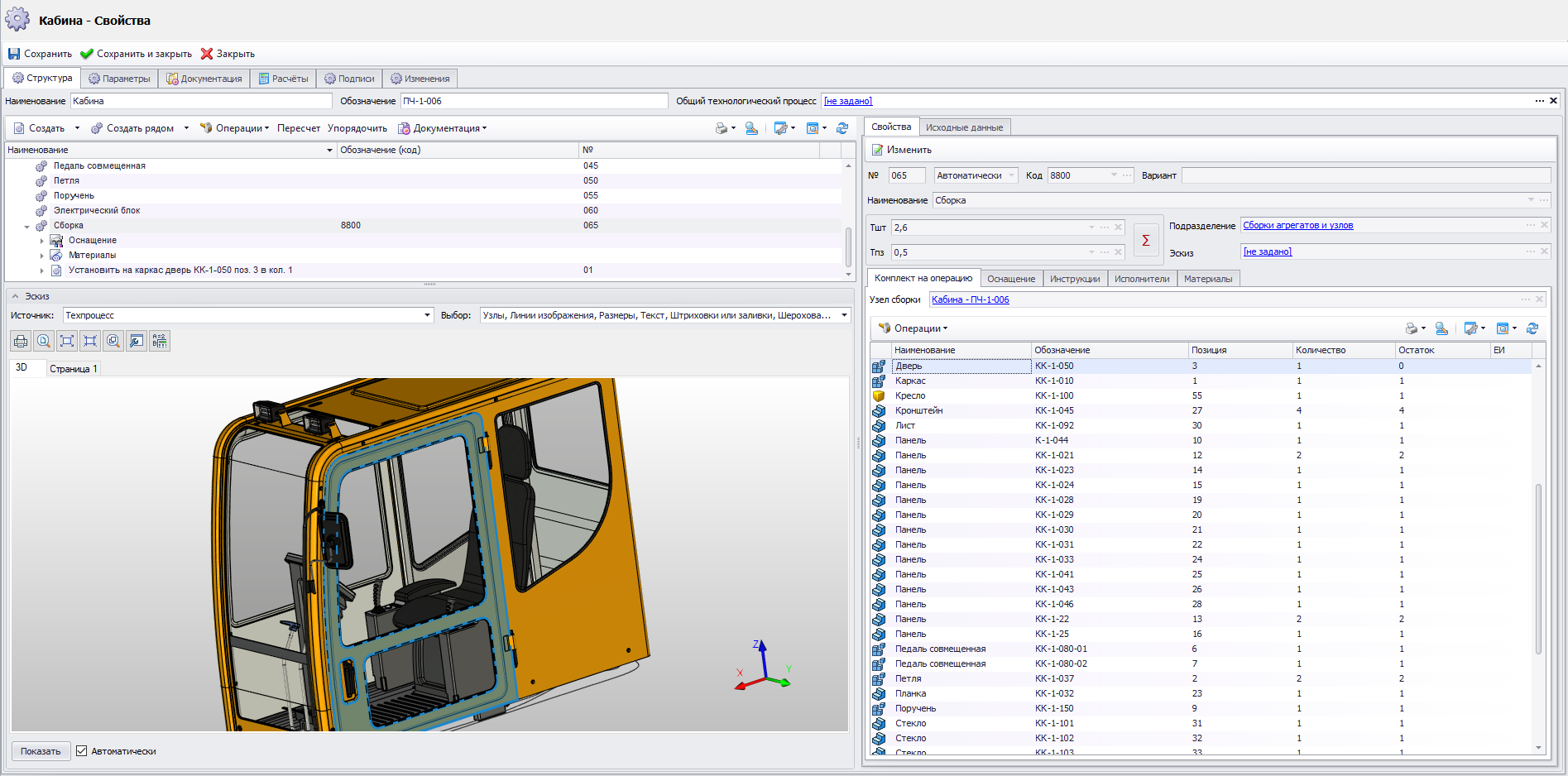

От 3D-модели к технологической карте

Первый шаг к цифровому производству — создание технологического маршрута, который напрямую связан с конструкторской моделью. В T-FLEX Технология этот процесс полностью автоматизирован, что позволяет значительно ускорить переход от проектирования к производству.

Основные преимущества такого подхода:

- Автоматическое извлечение данных из модели. Система сама получает информацию о геометрии, материалах и допусках.

- Создание технологических процессов на основе шаблонов. Инженеру не нужно начинать с нуля — достаточно выбрать тип операции.

- Динамическое обновление данных. При изменении конструкции автоматически обновляются все связанные техдокументы.

- Интеграция с CAD. Информация из T-FLEX CAD напрямую используется для генерации маршрутов и операций.

Такой уровень взаимосвязи сокращает время подготовки производства и минимизирует риск несоответствий между конструкторской и технологической документацией.

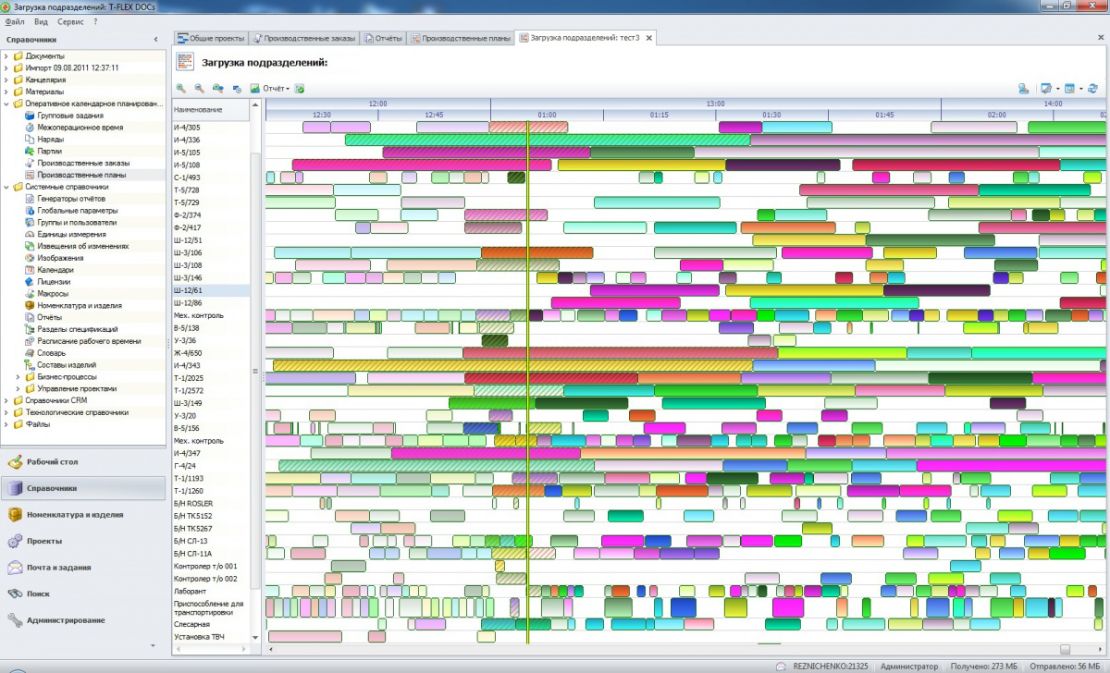

Интеллектуальные инструменты CAPP, AEM и MES

Чтобы управление производством стало по-настоящему умным, необходима тесная интеграция всех этапов — от планирования до выполнения. T-FLEX Технология объединяет функции CAPP, AEM и MES в единую цифровую экосистему.

Ключевые возможности интеллектуальной автоматизации:

- CAPP — автоматизация проектирования процессов. Определение оптимальной последовательности операций и подбор оборудования выполняются автоматически.

- AEM — управление ресурсами. Система анализирует загрузку оборудования, персонала и материалов для повышения эффективности.

- MES — мониторинг исполнения. Операции в цехе отслеживаются в реальном времени, обеспечивая прозрачность и контроль.

- Синхронизация с ERP. Передача данных о выполнении и расходе ресурсов в корпоративные системы управления.

Эта интеграция превращает традиционное производство в адаптивную цифровую фабрику, где решения принимаются на основе данных, а не догадок.

Цифровой контур от проектирования до станка

Одним из наиболее впечатляющих эффектов внедрения T-FLEX Технология является создание непрерывного цифрового контура, который связывает CAD, CAM и производственные системы в единую цепочку. Это обеспечивает точное исполнение замысла конструктора на уровне оборудования.

Ключевые преимущества цифрового контура:

- Автоматическая генерация управляющих программ. Данные из технологических карт передаются в CAM-модуль для создания G-кодов.

- Минимизация ошибок при передаче данных. Информация не теряется и не искажается при переходе между системами.

- Отслеживание исполнения операций. MES фиксирует реальное состояние каждой детали и этапа обработки.

- Обратная связь в реальном времени. Инженеры видят результаты работы оборудования и могут корректировать маршруты на лету.

Такой подход обеспечивает синхронность между цифровым проектом и физическим производством, что критически важно для современных предприятий с гибкими производственными циклами.

Итог

T-FLEX Технология формирует основу цифрового производства, объединяя все этапы — от проектирования до цеха — в единую автоматизированную систему. Благодаря использованию CAPP, AEM и MES-модулей предприятия получают прозрачность, точность и управляемость на всех уровнях. Внедрение этого решения позволяет значительно сократить время выхода продукта на рынок, повысить качество и эффективность использования ресурсов. Оптимальным партнером по внедрению и сопровождению T-FLEX выступает компания «БЕЛКОРПСОФТ» Technologies (https://t-flex.by/), предоставляющая современные инструменты для построения цифрового производства нового поколения.